為了汽車行業的推進,BMW集團承擔了重要的基礎工作,在車輛使用壽命結束時進行回收利用。30年來,BMW集團的回收和拆解中心(RDC,Recycling and Dismantling Centre)一直開發和測試流程以實現以零件和可重複使用材料回收的重大進步。在RDC與回收行業的全球網路共享,並且有助於促進汽車工業發展。它還融入了BMW集團的產品設計過程,確保新車型從一開始就有的可回收性。

每年,RDC都會回收數千輛汽車,其中大部分是已用於測試的預生產車輛,以及 不能出售給客戶的車型。這些元件使用專注於識別可重複使用系列的標準化流程 適合回收的元件和材料。

回收卓越中心提供了整個行業的範本

始於1994年,最初是一家新的公司所擁有的回收設施,三十多年來已轉變為BMW真正的卓越中心以用於車輛回收。鑒於新法規和BMW集團的宏偉的目標,RDC將發揮更重要的作用來向前發展:它所積累的專業知識是進一步改進車輛的可回收性。

BMW集團在建立IDIS國際拆解資訊系統(International Dismantling Information System)平台方面發揮了重要作用,RDC在該平台發佈其數據和調查結果。然後,這些都可以讓世界各地的回收公司免費獲得。目前有32個國家/地區的組織約3,000人,使用聯合回收資料庫瞭解如何經濟高效拆卸可回收元件,以及高效回收有價值的材料。開發和改進回收流程是努力減少環境足跡,同時節約環境資源,都有助於減少排放。

今天的廢料就是明天的原材料

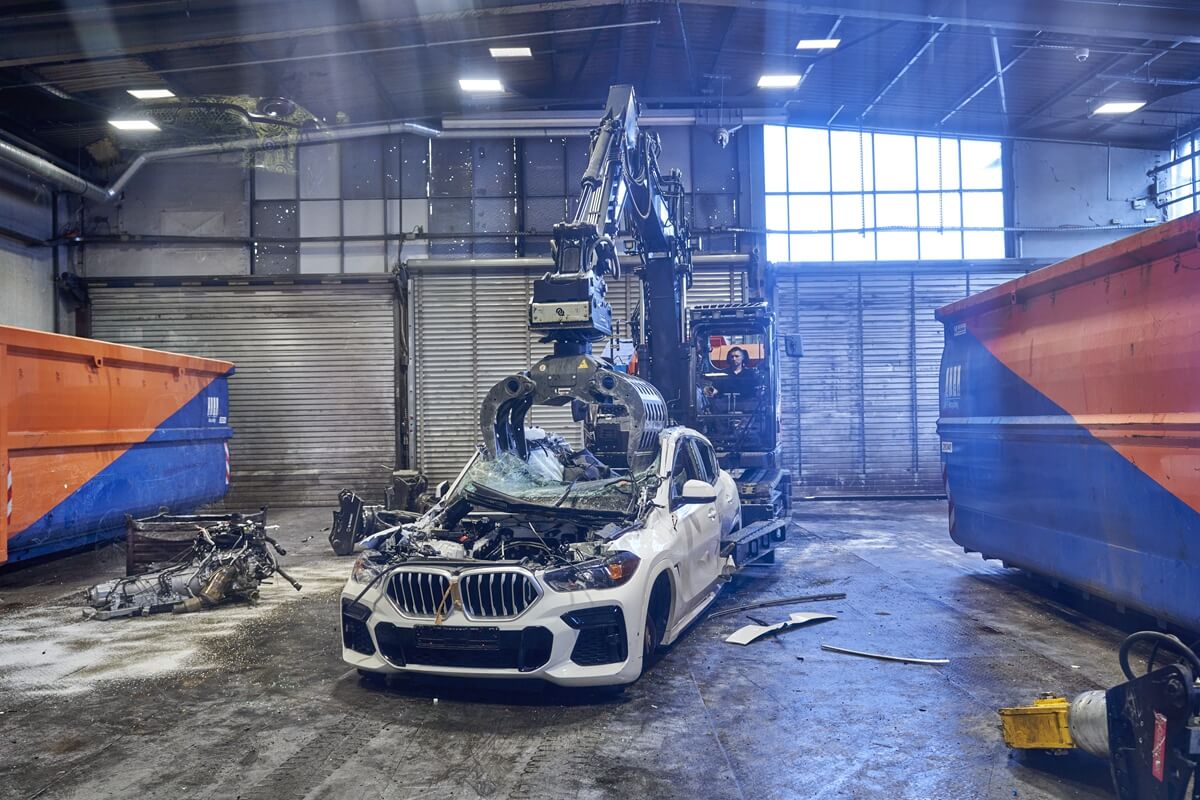

區域配送中心的車輛回收從安全配備中的約束系統和所有流體泵出的受控釋放開始。例如:採用BMW集團專有的工藝來中和在安全氣囊中的火藥…等等、使用專門開發的吸收器則能從減震器中去除阻尼油。

在隨後的拆除階段,重點最初是關於回收單個元件。處於系列狀態簇新的功能成分不會被處理,而是傳遞給註冊經銷商進行轉售。在機械拆卸過程中,車輛的其餘部分的某些材料,例如:包在線束中的銅,會使用特殊設計的挖掘機。一旦引擎缸體和變速箱拆卸後,剩餘的車輛在外部回收設施壓碎並切碎。

有針對性地拆解金屬,確保今天的廢料成為明天的原材料,並在最大程度上有最好的品質。這不僅從從環境的角度來看,也從財務的角度來看:就像銅,其在動力總成(尤其是電動車)中使用可產生特別高的收益。觸媒轉化器的單獨拆卸也是由於其含有有價值的貴金屬,因此也特別具有經濟效益。

Car2Car:高效回收的嚴格研究

BMW集團還支援外部研究工作,以瞭解如何以創新的回收工藝節省資源並提高 經濟效率。在Car2Car研究專案中,由德國聯邦政府補貼,RDC提供專業知識和 報廢車輛。在過去的一年裡,該專案得到了發展,能使利用報廢車輛更大比例的可回收材料用於生產新車,尤其是鋼、鋁、銅、玻璃和塑膠。

BMW集團在Car2Car聯盟,並與回收成員,例如:工業、原材料加工公司和科學家合作。該專案的中期審查顯示,中期進展很大評估了不同回收過程。知識交流和協作分析為材料回收帶來了新的視角,為構建過程創新奠定堅實基礎。例如:科學家和行業專家共同設計半自動拆卸流程,使能夠經濟高效地分離可回收材料。

用於封閉材料的循環設計

在RDC獲得的有關可回收性的任何知識,將零部件和材料納入BMW集團的產品開發。透過應用集團「Re:Think, Re:Duce」的原則,能確保車輛在使用壽命結束時可作為新車的原材料來源,其在德國平均為21年。一個這些努力的關鍵因素是使用單一材料而不是複合材料,因為它們的純度更高,因此更容易回收。

BMW集團全球工廠的生產流程也根據RDC的調查結果進行了修訂:在新車生產中,優先使用有助於元件的拆卸和按類型分離材料,例如:以往膠合的工藝已被創新的連接解決方案所取代。

高壓電池的閉環回收

隨著電動車的普及,回收利用高壓電池正日益成為另一個重中之重。多年來,RDC 一直與行業以及學術界合作開發回收電池的創新方法。RDC再次在道路上設定了步伐。在過去的三十年裡,它一再支援新車型、材料和技術的開發,提供回收方面的進步。

現在,在電動汽車時代,RDC承擔了深入收集的額外任務,在提供寶貴資源再利用和廣泛利用方面的專業知識。這樣,RDC就不斷擴大其作為車輛回收卓越中心的角色。在循環經濟日益普及的時代 對於汽車行業的未來越來越重要,RDC的專業知識和技能比以往任何時候都更受歡迎。