2018年透過創新的bottleUP專案邁出第一步

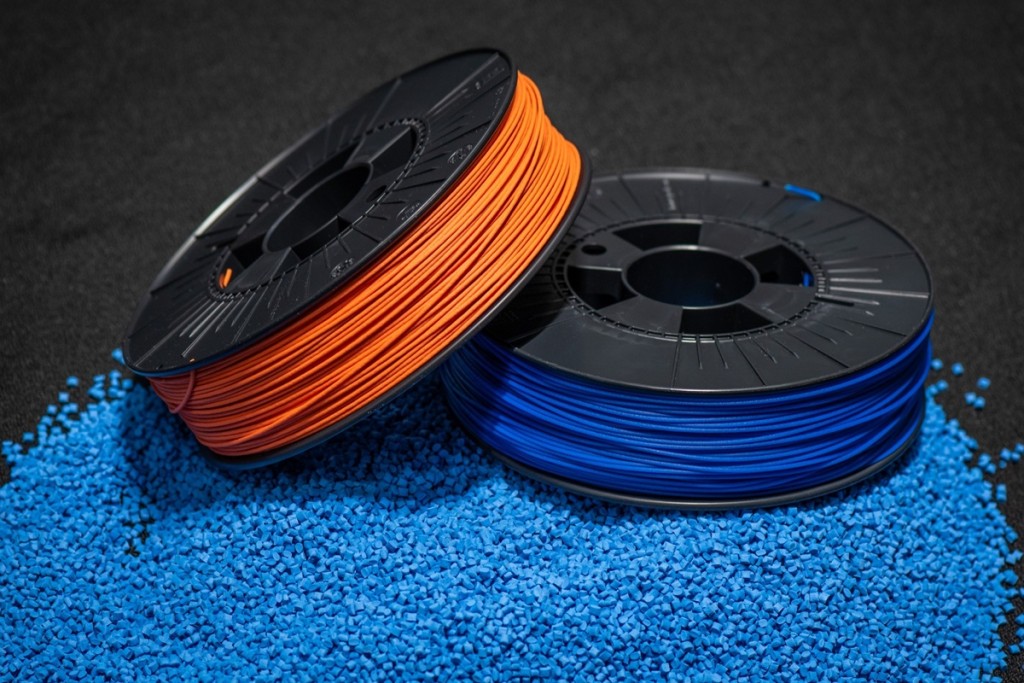

當今3D列印循環的基礎BMW集團於2018年作為創業加速器計劃,創新的「bottleUP」專案 專注於透過以下方式獲得用於各種應用的3D列印材料,例如:回收PET瓶。僅僅一年後,第一批工業廢棄物被用於試點生產回收細絲。到2021年,團隊使用自己的回收耗材的生產設備成功列印了第一批支架和輔助支架。

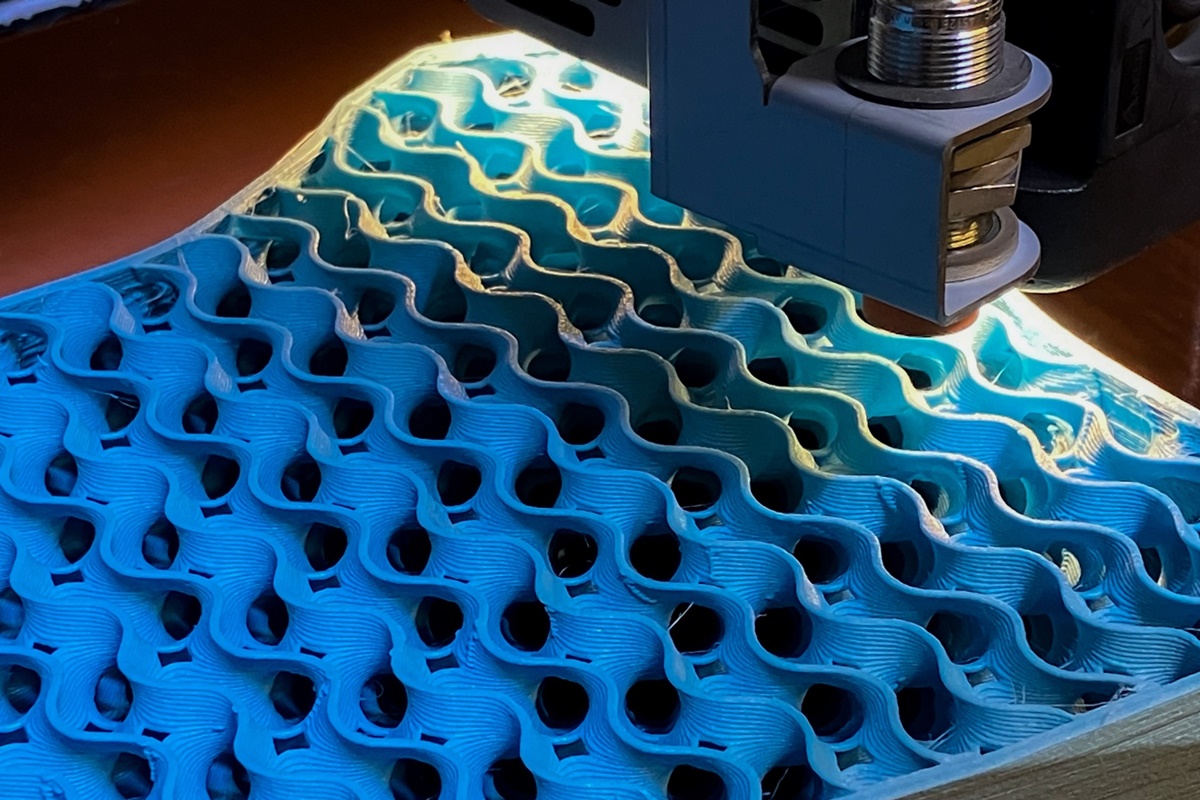

如今,各種BMW集團全球生產網路中的地點都包括隨附增材製造的3D列印零件,公司已將其增材製造的生產、研究和培訓活動集結實施。每年可產生多達12噸廢粉回收成細絲和顆粒,然後可以重新用於在工廠中製造輔助生產設備,並為增材製造園區的預開發專案。藉以降低成本,提高工藝效率與產品品質,並改善工廠員工的人體工程學。

BMW集團生產基地的3D列印:久經考驗的驅動力致使成功

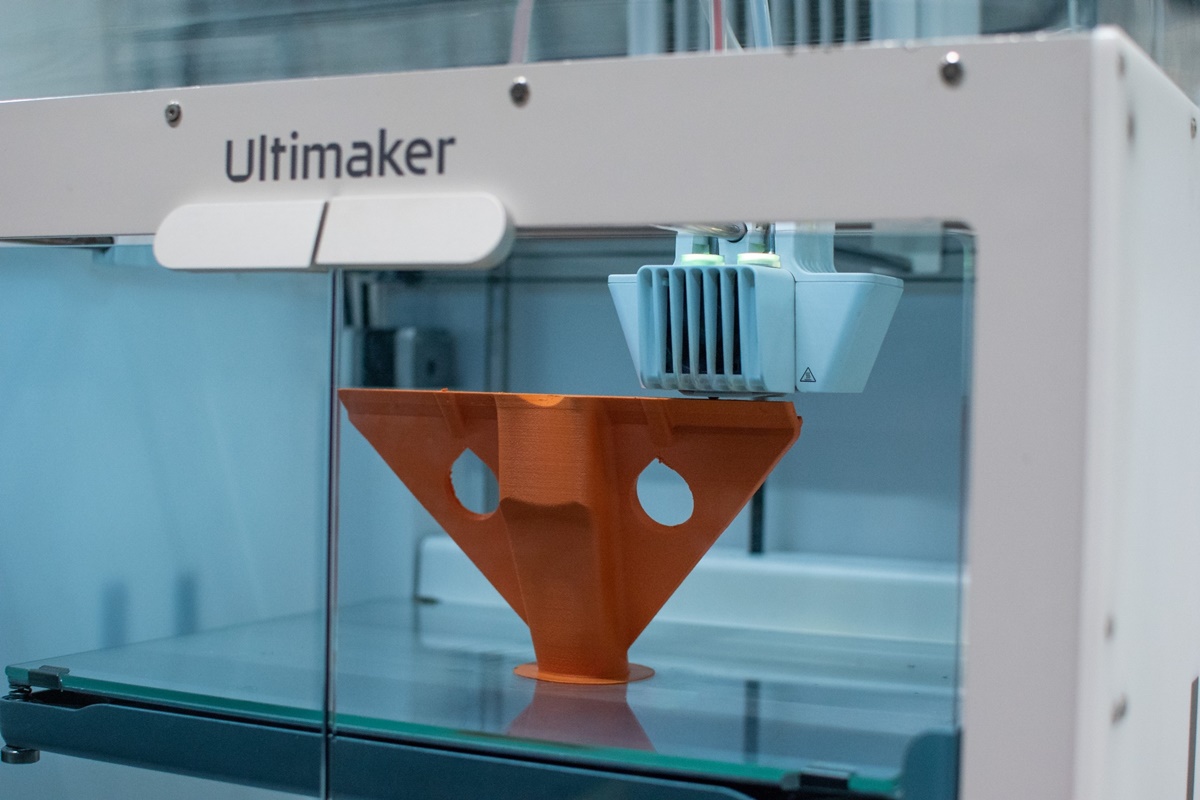

3D印表機的安裝和整個BMW集團的生產網路能確保3D列印的成功實施和持續推出新技術。由於現場回應時間短,零件可以只需幾天即可使用,在某些情況下甚至幾小時即可使用。這支援短反覆運算循環和快速優化,有助於防止裝配線停機。

3D列印的靈活性和設計自由度激發了可以開發的創意和解決方案,並由現場員工直接實施。工廠的3D列印設施和Additive Manufacturing Campus增材製造園區在BMW集團的生產系統中,不斷推動3D列印的進一步發展並不斷帶來新的應用和優化。

適用於各種應用的印刷零件

BMW集團生產工廠繼續擴大使用3D列印技術。如今,BMW集團的每個工廠都配備了一台3D印表機,每個零件都能在當地每年生產數十萬個零件。應用領域非常多樣化,從符合人體工程學和職業安全的解決方案,方便員工防刮保護、驗配輔助設備和特殊製造設備,最高可達包括量規、範本、專用工具和工具組織、 模具型腔、預裝配支架,甚至整個夾具都可以使用3D列印生產。

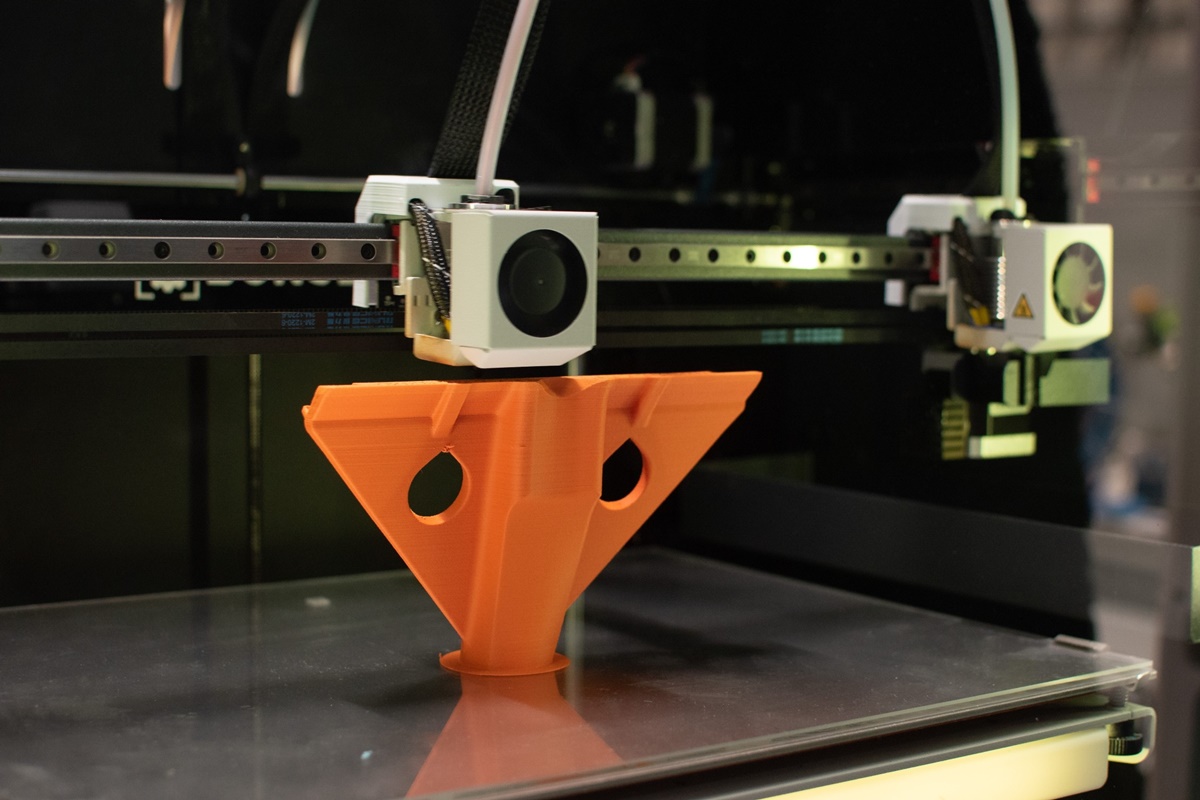

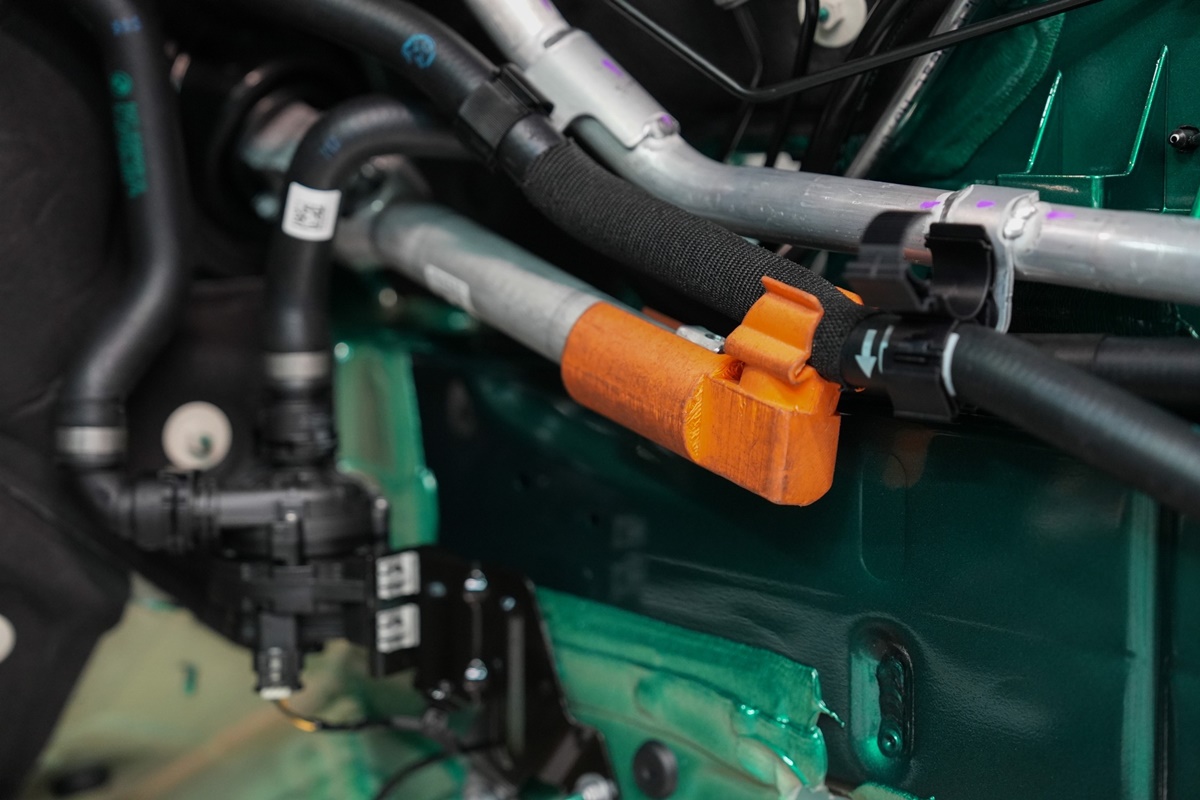

現在,各種各樣的零件都是用回收的細絲列印的。例如:在BMW集團慕尼黑工廠,特定零件用於底盤和車身的結合現在正在3D列印。這零件暫時將轉向桿固定在定義的位置,允許它無風險地透過體內的開口的碰撞。

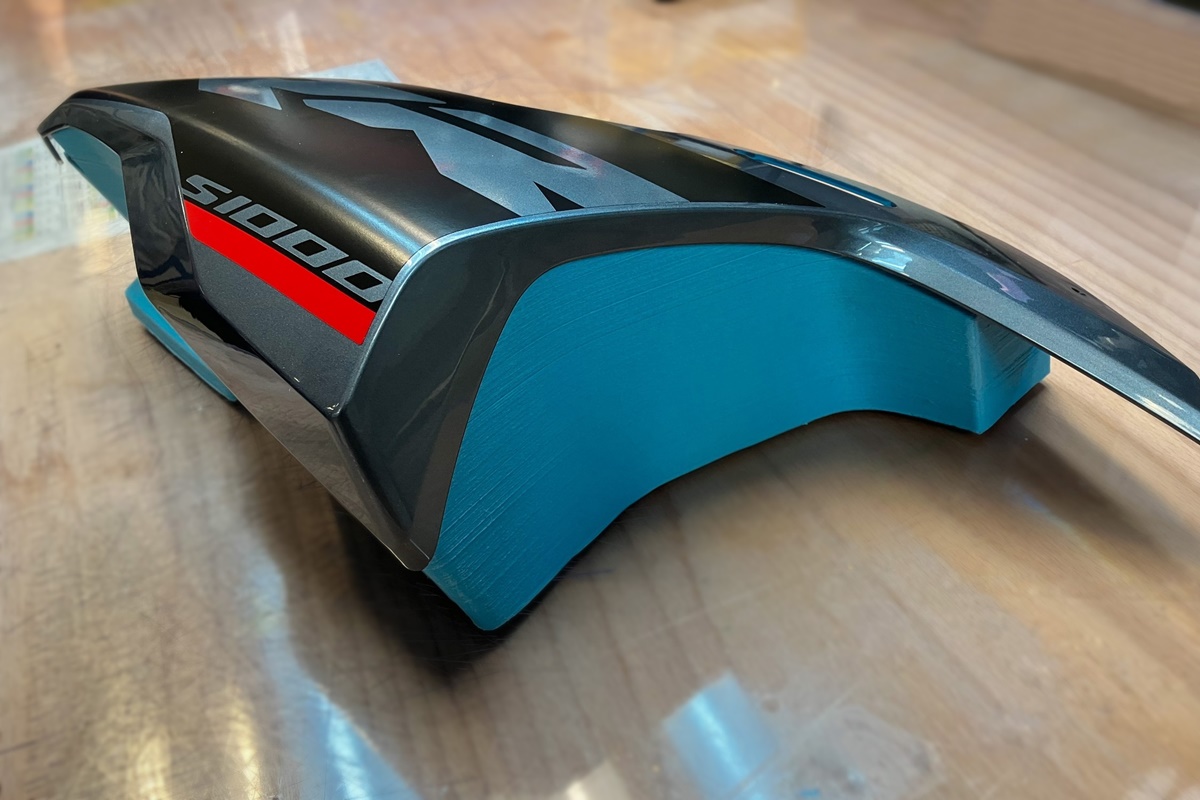

在位於柏林的BMW Motorrad工廠,3D列印支援基座用於為摩托車的裝飾板基座,其為適應裝飾板零件而定製。準確地說,還具有鎖定機構,這確保了零件被牢固地固定在適當的位置,防止它們滑動。

優化運營的解決方案通常是作為即時回應而開發的,以因應緊急的工作場所需求。例如:BMW集團Dingolfing工廠的員工 發了自己的安裝輔助工具,以防止螺絲 以免在車輛組裝過程中丟失。使用3D列印,用於各種磁性螺釘連接的支架,使螺絲可以固定穩靠地攜帶。